Горение и тление, в чем разница

Из курса химии нам известно, что горение представляет собой химическую реакцию соединения с кислородом, которая сопровождается выделением энергии. Пламя костра, или то, что мы наблюдаем, представлена плазмой, четвертым состоянием вещества, ионизированным газом. Отсюда следует, что отсутствие пламени вовсе не означает отсутствия горения.

Уже при значении 120-160°C градусов наблюдается обугливание поверхности древесины с последующим воспламенением углей. При дальнейшем росте температуры до 250°C градусов происходит разложение древесины, эта реакция сопровождается активным обугливанием. Начинается тление, которое пока нельзя назвать полноценным горением.

Дым как раз и представляет собой продукт термического разложения, а его видимость обусловлена большим количеством водяных паров, которые высвободились из древесины. Вот почему в начальной стадии дым более едкий. Когда дрова разгорятся, влага из них успевает испариться еще до возгорания, поэтому дым практически невидим.

При увеличении показателя температуры интенсивность разложения дерева на газы усиливается. Пиролизные газы, как один из продуктов разложения, концентрируются внутри древесной массы. Именно они становятся источником пламени. Превысив определенную концентрацию, газы воспламеняются. Температура возгорания древесины, как и пиролизных газов, колеблется около отметки в 300°C градусов.

Принято различать две стадии горения: тление и пламя.

- При тлении разлагаются твердые материалы. Процесс проходит гораздо медленнее, чем при интенсивном горении, поэтому газы не воспламеняются. Им просто не хватает нужной концентрации.

- Горение пламени – это воспламенение пиролизных газов. Такая теория наталкивает на мысль о том, что тление является горением даже в большей степени, чем образование языков пламени.

Размер имеет значение

Слишком большие поленья для копчения использовать не рекомендуется. Сырье должно быть измельченным. Подходят для копчения опилки, щепа, стружки, тонкие прутики

При этом совершенно не важно, как будет измельчена древесина. Намного важнее то, какой дым она даст

Легкое пламя допустимо только при сырой и пасмурной погоде. В другое время древесина гореть не должна. Если правильно подобрать размер сырья и выдержать необходимое время, то в итоге можно получить вкусный продукт желто-коричневого оттенка и с приятным ароматом. Помимо этого, готовое блюдо будет иметь сухую и блестящую поверхность. Это все указывает на то, что продукты прокоптились и их можно употреблять в пищу.

Как правильно использовать опилки в огороде

Мульча из древесины недорога и удобна в применении. Ею можно засыпать поверхность грядок с овощами и клубникой, приствольные круги деревьев, малинник. Толщина слоя должна быть не меньше 4 см. Овощи мульчируют весной, многолетники поздней осенью.

Свежие опилки нужно предварительно пропитать крепким раствором мочевины: на 10 л. воды 250 гр. карбамида. Полуперепревшие можно вносить без обработки.

Мульчирование плодовых деревьев, кустарников и теплолюбивых многолетних цветов (роз, клематиса) защищает их корни от мороза, повышает выживаемость в холодном климате. Нежные породы, для зимовки которых сооружают каркасные укрытия, нельзя засыпать опилками – они потянут на себя талую воду, и стволик сопреет. Если же растения зимует без купола из пленки или агротекса, вокруг него смело можно сыпать опил слоем 5 см. Особенно полезно такое укрытие в малиннике и на посадках черной смородины. Весной опилки нужно отгрести от стволиков, чтобы почва прогрелась быстрее.

Компостирование опила с навозом позволяет получить ценнейшее удобрение долгого действия и увеличить урожай на 15-80 %.

Компост из опилок и навоза КРС содержит больше азота и фосфора, чем перегной. Ученые добавляли опилочно-навозный компост под различные культуры. Урожайность увеличилась:

- картофель – на 80%;

- кочанная капуста на – на 70%;

- сено многолетних трав – на 70%.

Растения, выращенные на опилочно-навозном компосте, были более устойчивы к заболеваниям, чем обычные.

Приготовление простого компоста:

- Насыпьте на землю слой опилок толщиной 10 см.

- Полейте водой с мочевиной (100 г на 10 л воды).

- Насыпьте новый слой опилок.

- Продолжайте переслаивание.

- Укройте кучу полиэтиленовой пленкой.

- 2 раза в месяц перекидывайте кучу на новое место, чтобы она обогатилась кислородом.

Компост готов, когда опилки почернеют.

Приготовление многокомпонентного компоста:

- Засыпайте опил слоями.

- Переслаивайте известью и удобрением.

- Доведите кучу до высоты 150 см.

- Раз в неделю поливайте водой, чтобы внутри поддерживалась постоянная влажность.

На 10 кг опилок потребуется:

- 150 гр. извести;

- 100 гр. мочевины;

- 50 гр. калийного удобрения;

- 50 гр. суперфосфата.

Приготовление органоминерального компоста:

- Переслаивайте опилки с куриным пометом из расчета 1:1.

- Каждый слой помета присыпайте гранулами суперфосфата.

- Добавляйте остатки пищи, траву и ветки.

Компост будет готов через 6 месяцев.

Опилочный компост можно вносить в почву без ограничений под все культуры в любое время года. На квадратный метр допускается закладывать до 15 л удобрения. Одной заправки хватает на 3-5 лет.

Характеристика утеплителя

Под отходами деревообрабатывающей промышленности подразумевают не только мелкие стружки, получаемые после распила деревянных массивов, но и пыль.

У такого материала с теплоизоляционными свойствами есть целый ряд особенностей, который включает в себя следующее:

- Высокая степень сопротивляемости пару и влаге. Поскольку воздух спокойно циркулирует внутри стен, и они могут «дышать», то внутри помещения не накапливаются излишки влаги и не оседают на поверхностях в качестве конденсата. Это свойство предупреждает появление плесени. Благодаря использованию такой теплоизоляции в доме сохраняется свой особый климат на протяжении всего года, и уровень влаги не меняется, независимо от внешних погодных условий.

- Опилки хуже проводят тепло. Да, в отличие от той же ваты, полиуретана, пены, пенопласта и прочих утеплителей, опилки хуже справляются с функцией передачи тепла. Выход из такой ситуации только один – увеличить слой материала. Более того, благодаря такому приему можно увеличить и звуконепроницаемость.

- Отходы деревоперерабатывающей промышленности отличаются большим сроком эксплуатации. Им не страшны какие-либо внешние факторы.

Применение стружки как удобрения

Подготовленные древесные стружки уже сами по себе являются неплохой подкормкой. Но есть способ, как можно использовать свежие древесные опилки на огороде как удобрение – соорудить компостную кучу и заложить их на перегнивание.

В компосте

Методов, как сделать компост из опилок множество:

Навоз – дорогое удовольствие, если нет своих животных. Поэтому увеличить количество сырья на основе навоза можно с помощью древесных остатков. Поскольку оба компонента являются азотсодержащими, то в компост добавляют сухие листья, сено, солому, чтобы он равномерно пропитывался воздухом и быстрее созревал.

На кубический метр отходов древесины необходимо внести центнер навоза. Смесь созревает в течение года. Если нужно сделать компост из опилок быстро, то пользуются биологическими ускорителями – бактериями.

Вместо навоза можно применять карбамид или птичий помет. В летнее время кучу накрывают сверху пленкой, чтобы не попадали осадки и не вымывали питательные вещества. поливают по мере пересыхания, чтобы поддерживать одинаковый уровень влажности, при котором бактерии имеют возможность активно перерабатывать органику.

Вместо навоза можно добавлять кухонные отходы. Особенно актуально осенью, когда люди делают консервацию и есть овощные очистки, подгнившие фрукты, зелень. На центнер отходов добавляют 10 кг древесной золы, 2,5 кг карбамида, 2 центнера стружки, 5 ведер воды.

Компостировать древесные опилки можно минеральными удобрениями – сульфатом калия, суперфосфатом, аммиачной селитрой и известью. На ведро стружки идет 30 г фосфата, 40 г селитры, 120 г гашеной извести. После созревания удобрение вносят по 3 ведра на квадратный метр.

Главное условие быстрого созревания – регулярное перелопачивание субстрата. Компост производят аэробные бактерии, которым необходим воздух. Чем больше его будет поступать внутрь, тем быстрее размножатся микроорганизмы и скорее переработают сырье. Принято ворошить смесь раз в 2 недели.

В качестве мульчи

Применяют опилки на садовом участке для мульчирования клубники. Это позволяет предохранить ягоды от гниения, особенно в дождливую погоду. Зреющая клубника не попадает на грунт, поэтому собирают ее чистой и неповрежденной.

Если смешать свежий навоз со свежими стружками и укрыть корни, то можно избежать весенних заморозков. В такой смеси быстро заводятся дождевые черви и ускоряют перегнивание.

Эукариоты поедают органику и выделяют в грунт копролиты – продукты жизнедеятельности, которые обогащают грунт гуминовыми кислотами. Урожай ягод при такой подкормке будет в 2 раза больше.

Если применять опилки как мульчирующее удобрение, то к перепревшему навозу добавляют перепревшие стружки, а к свежему навозу – свежую древесину.

Во влажной стружке проращивают семена, но их необходимо быстро пересадить в грунт, потому что древесина не обеспечит их питательными веществами и растения погибнут. В перегное рассада может существовать при условии добавления суперфосфата, азота и калия.

Хвойные опилки и опад

Хвойные отходы не настолько питательны, как лиственная стружка, но вполне подходит для восстановления аэрации грунта. Способ подготовки хвойных опилок такой же, как и всех остальных видов древесины.

Чтобы не тратить время и силы, хвойный опад или стружку можно просто рассыпать на участке слоем 3 – 5 см и оставить на зиму. Древесина сдерживает потерю влаги, поэтому почвенная микрофлора будет активно развиваться во влажной среде.

Это привлечет дождевых червей – они постепенно переработают слой мульчи и разрыхлят поверхность грунта. Сажать что-либо на таком участке весной будет гораздо легче.

Учитывая то, что самостоятельно хвойные растительные остатки очень плохо перегнивают, перед закладкой на хранение в компостную кучу их выдерживают некоторое время на воздухе – в среднем 1 год.

Березовая стружка

Интересное предложение, куда использовать березовые опилки как удобрение на даче: наполнить ими большие полиэтиленовые мешки, проделать отверстия и заселить споры грибов – опят или вешенок. Дело в том, что мицелий этих грибов любит только субстрат лиственных деревьев, быстро осваивает среду, и грибы вырастают быстрее.

Стружка для мицелия должна быть свежая и не заражена плесенью. Ее предварительно кипятят в течение 2 часов, потом сушат и можно заселять мицелий

Важно следить за влажностью – при избытке воды в мешках может размножиться плесень. Влажность проверяют сжиманием в руке: если выделяется пару капель воды, значит, она оптимальная для высадки

Чтобы грибница дышала, обязательно проделать отверстия в пленке, иначе мицелий погибнет без воздуха.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки. Количество коры не должно превышать 10%! (MISSING)Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни). Не должно быть видимой плесени и гнили. Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими. Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки). Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

4

Производство деревобетона – важные технологические особенности

Щепа указанных выше размеров перед использованием высушивается в естественных условиях (на свежем воздухе). При этом в первые 4 суток ее нужно каждый день 3–4 раза проливать 15 %!р(MISSING)аствором гашеной извести (200 л на 1 кубометр). Делается это с целью удаления из древесной массы сахара. Он негативно влияет на материал, провоцируя его гниение. Впоследствии в смесь вводят химические добавки (они приведены выше). Эти элементы улучшают процесс кристаллизации цемента, ускоряют его схватывание, исключают риск образования вспученных участков на арболитовых изделиях и появления пустот. Дополнительно в массу иногда вводят антисептические добавки.

Следующий этап производства – смешивание подготовленной композиции с портландцементом. Он играет роль связующего вещества. Некоторые производители добавляют в смесь около 1 %!п(MISSING)ластификаторов. В домашних условиях особой необходимости в этом нет. Затем хорошо перемешанную массу отправляют на формовку. Она осуществляется либо на вибростенде (технология уплотнения) либо в пресс-агрегате. При выполнении работ дома трамбовка арболита выполняется ручным инструментом либо на специальном мини-станке.

Формы для блоков из цемента и щепы, как мы отмечали, бывают разными. Стандартные изделия, которые можно использовать для строительства частного дома, имеют размеры 30(20)х20х50 см. Именно такие формы чаще всего можно приобрести в строймагазинах. Если не удается их найти, не беда. Форму несложно смастерить самостоятельно. Берем 2-сантиметровые по толщине доски, обрезаем их по нужным размерам, соединяем в одну конструкцию заданной конфигурации имеющимися под руками метизами. Снаружи готовую форму обтягиваем полиэтиленом либо листами фанеры. Такая конструкция даст возможность сделать качественные арболитовые блоки для малоэтажного строительства.

На производственных предприятиях после заливки смеси в формы последние поступают на сушку. Некоторое время композиция высыхает в них. При этом обеспечивается определенный влажностный и температурный режимы. Затем формы снимаются, и блоки сушатся при 60° еще 48 часов. В некоторых случаях выполняется доводка (механическая) готовых изделий. Блоки для ответственных, тяжелонагруженных зданий могут армироваться посредством монтажа в них такелажных петель либо специальных усиливающих пластин. Теперь мы знаем технологию выпуска арболитовых блоков и можем сделать их сами. Об этом далее.

Свойства опилок как удобрения

Опилки подходят для мульчирования любого типа почвы. Этот материал идеально подходит из-за следующих свойств:

- сохраняет влагу в земле, особенно это ценно в засушливую погоду;

- заглушает сорняки;

- отпугивает вредителей;

- защита корней от заморозков зимой;

- древесные опил можно использовать в качестве удобрения.

Есть один минус: древесина сама по себе не отдаёт почве полезные вещества, а вбирает их из неё, поэтому в опилки нужно добавлять удобрения или помещать их на один или два сезона в компостную кучу. За это время древесина получает микроэлементы, которые выделяются при перегнивании и размножении микрофлоры. Этому способствуют бактерии.

В чём польза и вред опилок для сада и огорода

Во многих случаях помещении опилок в почву даёт положительный эффект. Основные преимущества:

- Помещённые в компостную кучу компоненты, позволяют получить перегной, который по свойствам не уступает навозу.

- Древесные стружки служит как заслон от размножения сорных растений.

- Мульчирование древесными стружками осенью позволяет оставаться в почве влаге, так необходимой весной для роста.

- Применение древесных отходов в огороде служит для аэрации грунта естественным путём через некоторое время после применения.

- Хвойные породы убивают вредителей и обеззараживают почву.

Но есть и кое-какие минусы. Например, следующие:

- Древесные стружки сами по себе в чистом виде не являются удобрением. Они обедняют почву, забирая в себя полезные микроэлементы и минералы.

- В составе хвойных пород имеются органические смолы, которые подкисляют почву. Такой материал пригоден не для всех растений.

- Опилки дуба и грецкого ореха имеют такое свойство, как аллелопатичность: выделяя определённые вещества, они подавляют рост некоторых растений.

- Нельзя применять материал, происхождение которого неизвестно во избежание возможного заражения почвы болезнями. Кроме того, в составе древесных отходов могут оказаться различные лаки и другие химические реагенты, которые испортят плодородную землю на участке.

Какую рыбу можно коптить

Есть рыбы, которых, по личному опыту скажу, коптить неразумно. Знаете, как существуют грибы съедобные и условно съедобные, так и не всякая рыба от такого способа приготовления становится вкуснее. Из речных это, например, голец, семга, не говоря уже о совершенно непригодной для копчения чехони. Их мясо, за исключением «грудинки» – теши, получается суховатое и волокнистое. Даже можно сказать: оно выходит «условно съедобным» и совсем не имеет того шарма, как если бы сии рыбы стояли на столе малосольные (красная рыба), вяленые (чехонь) или жареные. Это просто перевод первоклассного продукта в категорию «эх, зря». Каждому виду рыбы, все-таки, должно быть свое предназначение. К выбору ее для горячего копчения стоит подходить взвешенно.

Из морских обитателей в копченном виде лучший вкус имеют треска и терпуг. Замечательно получаются минтай, камбала, сайда, пикша, морской окунь. Ставриду и скумбрию для горячего копчения брать не следует – слишком жирны, шкурка лопается и скатывается чулком при любой силе огня, и мясо чрезмерно впитывает в себя смолистые запахи коптильни. Ну, а терпуг и треска, как и судак, и лещ, прямо созданы для горячего копчения, тем более, что стоят они в магазинах недорого, а соотношение цены и качества получаемого продукта вне конкуренции.

Из чего делают щепу для арболита

Древесина для арболита подойдет практически любая. Лучшим вариантом будет использование хвойных пород (например, сосна, ель) или твердолиственных пород (например, береза, дуб, тополь, осина). Категорически нельзя использовать лиственницу, бук (из-за повышенного содержания вредных для цемента веществ — сахаров), также нельзя использовать свежесрубленную древесину, она должна полежать 3-4 месяца.

Для производства щепы в ход идут любые отходы лесозаготовок (сучья, ветки, верхушки деревьев), отходы деревообработки (горбыль, остатки оцилиндровки), вторичные отходы (деревянная мебель, паллеты и др.). Объем древесного заполнителя должен содержать не больше 10% примеси коры, не больше 5% хвои и листьев от массы сухого заполнителя.

Почему хвоя лучше? Древесина содержит вещества, которые вредно влияют на характеристики арболита, особенно на прочность: различные группы сахаров, крахмал, экстрактивные вещества. Их содержание в хвойных породах деревьев меньше, чем в твердолиственных и других породах. В любом случае заполнитель, производимый из вышеперечисленных пород, нуждается в дальнейшей подготовке и обработке. Просто на выведение сахаров из заполнителя твердолиственных пород деревьев, в отличие от хвойных, потратится немного больше усилий и компонентов.

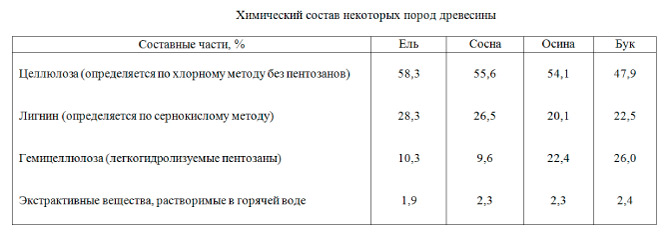

Химический состав пород древесины

Химический состав пород древесины

Как использовать материал в саду и огороде?

В саду и огороде применение опилок допускается после предварительной подготовки материала. Это не отнимает много времени у садовода, но положительно влияет на почву. Существует несколько рецептов по приготовлению правильного перегноя. Можно не готовить перегной, а дожидаться самостоятельного прения опилок на солнце и под дождем. Но в природе такой процесс проходит в течение 5–10 лет, а специальная рецептура позволяет сэкономить время и внести опилки через пару недель после покупки.

Опилки для огорода как удобрение

Например, можно воспользоваться рецептурой, в которой опилки смешиваются с мочевиной и золой. Пропорции для материалов следующие:

- древесный опил – 200 кг;

- мочевина, обогащенная азотом (до 47%), – 2,5 кг;

- зола, необходимая для щелочных свойств, – 10 кг;

- вода – 50 литров;

- трава, пищевые отходы – до 100 кг.

Все компоненты укладываются слоями, предварительно опилки можно перемешать с перегноем. Сверху на кучу выливается мочевина, растворенная в воде. Дополнительно кучу можно накрыть пищевой пленкой, оставив небольшие отверстия для прохождения кислорода.

По второму рецепту опилки можно обогатить органическими веществами. Компост будет способствовать быстрой подготовке опилок. В самой куче будет поддерживаться высокая влажность и температура – основные ускорители процесса. Для приготовления опилок требуются такие материалы в следующем количестве:

- 50 кг коровьего навоза;

- капля гумата на 100 л чистой воды;

- 200 кг опилок/стружек;

- 100 кг свежескошенной травы;

- 30 кг пищевых отходов.

Все компоненты перемешиваются, и куча накрывается пищевой пленкой с подготовленными отверстиями. Через месяц–два можно будет использовать готовый перегной для удобрения почвы с опилками в составе.

Мульчирование кустарников опилками

Как выбрать?

Очень важно правильно, внимательно и ответственно подойти к процессу выбора опилок. При этом следует учитывать несколько ключевых параметров и факторов

Для начала вам следует определиться с тем, для каких целей и в какой сфере вы будете использовать опилки

От этого будет зависеть то, какой тип опилок будет оптимальным в вашем конкретном случае.

При покупке материала очень важно попросить у продавца предоставить вам сертификаты соответствия и любые другие материалы, которые докажут высокое качество продукции.

Приобретать материал следует только в специализированных магазинах или на строительных рынках. В таком случае вы будете уверены в его высоком качестве

Кроме того, в таких торговых точках вы всегда сможете посоветоваться с профессиональными и опытными продавцами.

В целом, можно сделать вывод о том, что древесное сырье – это материал, без которого не обойдутся специалисты многих отраслей. Однако стоит быть внимательным при выборе, так как не каждый вид опилок можно использовать для любых целей: есть как универсальные, так и специализированные разновидности.

История возникновения арболита

Если немножко углубимся в историю арболитовых блоков, то попадем в тридцатые годы прошлого в века в Голандию, где компания DURISOL запатентовала и начала серийное производство бетонных материалов с органическим наполнителем.

Но что же тут такого интересного? – Спросите вы. Идея смешать с цементом теплою стружку вместо холодного кварцевого песка лежит на поверхности и, поверьте, проводивших подобные эксперименты было немало. Но все они заканчивались провалом.

Дело в том, что содержащийся в опилках сахар (фруктоза, сахароза) не только препятствует образованию бетонного камня, но и разрушает уже застывшую и набравшую прочность смесь. То есть, главной проблемой при изготовлении опилкобетона является как раз расщепление этой самой губительной «сладости».

Но к этому мы вернемся немного позже. А сейчас добавим, что именно дурисоловские блоки и послужили прототипом советского арболита, впервые увидевший свет на просторах нашей родины в через добрых тридцать лет после создания голландцами своего продукта.

Сегодня производство материала строго регламентируется по ГОСТ 19222-84, тогда как сами «арболитовые» проекты создаются, опираясь на СН 549-82 «Инструкция по проектированию, изготовлению и применению конструкций и изделий из арболита».

Другими словами, арболит — это не какой-нибудь сомнительный Кулибинский вымысел, а вполне добротный продукт, из которого строят в странах северной и центральной Европы, Австралии и США. Вудстоун, полинобетон, чентери-боад, дюрипанель, велокс — все это брендовые названия арболита, что изготовляется за рубежом.

Производство арболита

Итак, начнем с составляющих.

Если коротко, то для производства опилкобетонной смеси, из которых и будут формироваться арболитовые блоки, или даже отливаться готовые стены понадобятся:

- Цемент

- Вода

- Древесная щепа

- И минерализатор

Та химическая добавка, которая помогает расщепить губительный для любого бетона сахар. В качестве таковых выступают:

- Сульфат алюминия

- Нитрат и хлорид кальция

- Жидкое стекло

- Сернокислый-кремнезём

- Или оксид-кальция, то есть обычная известь.

Но если вы думаете, что самым важным вопросом будет подобрать химические реактивы — ошибаетесь. С этим как раз все просто. Вещества известны, дозировки детально рассчитаны. Бери и смешивай. А вот с щепой действительно придется повозиться. Так, в качестве сырья предпочтительнее брать деревоотходы таких хвойных пород, как ель или сосна, но никак не лиственница.

Химии на ее обработку уйдет в два раза больше, а результат существенно не изменится, по крайней мере, если и да, то явно не в лучшую сторону. Также можно использовать щепу березы, тополя, осины и даже дуба. Все это прописано в ГОСТ 19222-84 п.1.4.2. то есть это не просто наша выдумка.

Но мало правильно подобрать породу древесины, нужно еще и учитывать форму щепы. Так, идеальным будет игольчатый продукт, толщиной от трех до пяти миллиметров и длинною до двух с половиной сантиметров. Конечно, это техническая щепа и подобное сырье просто из под рубанка не наберешь. Но именно из нее реально получить теплые конструкционные блоки.

Чтобы получить правильное сырье, порой, приходится по два раза перепускать обычную стружку через специальные дробительные механизмы, которых, на самом деле, в продаже не так уж и много.

Все это мы рассказываем, чтобы вы, наш читатель, поняли:

Изготовление арболитовых блоков, это довольно сложный, и если говорить начистоту, не очень финансово выгодный технологический процесс. И если вы у видели, что кто-то подобные производство наладил прямо у себя в гараже – не стоит торопиться создавать ему прибыль. Скорее всего, технология изготовления блоков там будет безбожно нарушена, а значит и готовый продукт не сможет похвастать хорошими характеристиками.